500 kg/h PP-Gewebebeutel/Jumbobeutel/Big Bag/Bast/Nicht

Beschreibung

Basisinformation.

| Modell Nr. | RCSJ RCDJ |

| Kunststofftyp | HDPE-LDPE-LLDPE-PP-Folie |

| Schrauben | Einzelschraube |

| Automatisierung | Automatisierung |

| Computerisiert | Maßgeschneidert |

| Zertifizierung | ISO9001:2008, CE |

| Service nach dem Verkauf | Ingenieure stehen für die Wartung von Maschinen im Ausland zur Verfügung |

| Feeder-Typ | Force Feeder oder Compactor |

| Bühne | Doppelt oder Single oder Multi |

| Art des Extruders | Entgasungstyp |

| Farbe | Könnte individuell angepasst werden |

| Transportpaket | Wickelfolie |

| Spezifikation | TSSJ100~200 THSJ65~220 TCSJ85~180 TCDJ85~180 |

| Warenzeichen | RETECH |

| Herkunft | China |

| HS-Code | 8477201000 |

| Produktionskapazität | 300 ~ 3000 kg/h |

Verpackung & Lieferung

Paketgröße 1500,00 cm * 600,00 cm * 500,00 cm Paketbruttogewicht 12000,000 kgProduktbeschreibung

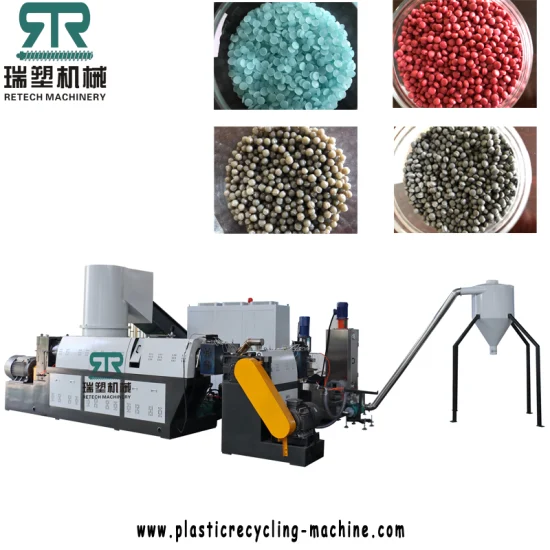

500 kg/h PP-Gewebebeutel/Jumbobeutel/Big Bag/Bast/Vliesstoff/Faserverdichter, zweistufige Pelletiermaschine, Recycling mit SchredderschneidenProduktbeschreibung

Diese 500 kg/h PP-Gewebetasche/Jumbotasche/Big Bag/Bast/Vliesstoff/Faserverdichter mit zweistufiger Pelletiermaschine zum Recycling mit Shredder-Schneiden wurde von unserem Unternehmen entwickelt und hergestellt. Sie kombiniert die neueste Euro-Recyclingtechnologie mit Funktion des Schneidens/Verdichtens der Kunststofffolie im ersten Schritt, die speziell entwickelte Strukturschnecke gewährleistet die beste Extrusions- und Vakuumentgasungsleistung.

Anwendung:

PE/LDPE/LLDPE/HDPE/BOPP-Folie

PP-Garn/PP-Gewebebeutel/PP-Jumbobeutel/PP-Seide/PP-Faser

PS/EPS/XPS/EPE-Schaum

| Modell | Durchmesser Schraube | L/D | Leistung | Kapazität PE | Kapazität PP |

| RCSJ85-100 | 85/100 mm | 33:1 | 0,4 kW/kg | 160–220 kg/h | 120–200 kg/h |

| RCSJ100-120 | 100/120 mm | 33:1 | 0,4 kW/kg | 260–320 kg/h | 220–250 kg/h |

| RCSJ130-150 | 130/150 mm | 33:1 | 0,4 kW/kg | 450–550 kg/h | 400-450kg/h |

| RCSJ160-180 | 160/180 mm | 30:1 | 0,4 kW/kg | 650–750 kg/h | 500-600kg/h |

| RCSJ180-200 | 180/200 mm | 28:1 | 0,4 kW/kg | 800-1000kg/h | 600-800kg/h |

Zuführung von Kunststofffolien

Der Folienvorschub dient dazu, den Kunststoff in den Verdichter zu befördern. Er ist normalerweise mit einem Metalldetektor ausgestattet, um Metalle zu finden und die nächste Maschine zu schützen. Die Bediener führen das Material kontinuierlich zu, bis das Band stoppt und der Verdichter mit Kunststoff gefüllt ist. Der Strom im Verdichter entscheidet über die Zufuhr oder den Stopp.Mittlerweile ist das Band in der Regel auch mit einem Not-Aus-Schalter ausgestattet. Eine andere Zuführmöglichkeit besteht darin, die Kunststofffolienrolle mit einer Walzenzuführvorrichtung in den Verdichter zu legen.

Kompaktor/Agglomerator Unser Kompaktor verfügt über die Funktion des Kunststoffschneidens/Kunststofftrocknens/Kunststoffagglomerierens. Hier besteht die erste Möglichkeit, die Qualität des Granulats zu verbessern. Wenn die Kunststofffolie manchmal zu mehr als 8 % nass ist, ist eine optimale Granulierung nicht möglich. Deshalb fügen wir hier das Lufttrocknungssystem hinzu, um die Kunststofffolie vorzutrocknen. Schnelle Bewegungen erzeugen Kraft und Wärme, um den Kunststoff zu trocknen. Die heiße Luft steigt nach oben und sammelt sich in unserem Luftsammelsystem. Schließlich wird heiße Luft in Wasser umgewandelt. Übernehmen Sie Euro Tech, Retech und verbessern Sie unsere Kompaktorstruktur, indem Sie die Richtung der Klingenplatte umkehren. Es handelt sich um eine entgegengesetzte Richtung der Schneckenbewegung, sodass die Vorschubkraft erhöht wird und die Schnecke dabei hilft, den Film zu fressen. Extrusion/Entgasung/Filtration

Die einzelne Schnecke ist in verschiedene Abschnitte wie Zufuhrteil/Extrusionsteil/Mischteil/Austragsteil unterteilt. Jeder Abschnitt hat seine eigene Funktion für die Kunststoffextrusion.

Die Vakuumentgasung erfolgt in der Mitte der gesamten Schnecke, also in der Kernposition der Schnecke. Durch eine bessere Entgasung werden Verunreinigungen absorbiert und die Qualität der Kunststoffe verbessert. Die neue Vakuumentgasung von Retech zeichnet sich durch eine moderne Struktur und leistungsstarke Leistung aus.

Während die Maschine arbeitet, herrscht am Ende des Gerölls und vor dem Filter ein hoher Druck. Wir müssen eine Druckerinnerung einstellen, um den Bediener zu informieren, die Netze im Inneren rechtzeitig zu wechseln. Die Retech-Maschine ist mit einem Drucksensor ausgestattet, um die Druckaufzeichnung zu erfassen. Sobald eine Überlastung vorliegt, kann der Sensor sofort einen Alarm auslösen. Dies ist eine gute Möglichkeit, die Maschine zu schützen und die Qualität des Granulats zu verbessern.

Es gibt mehrere Optionen für ein Kunststofffiltersystem:

Einzelplattenfilter mit zwei Arbeitsstationen

Doppelplattenfilter mit zwei Arbeitsstationen

Doppelplattenfilter mit vier Arbeitsstationen

Doppelkolben-Durchlaufsiebfilter

Non-Stop-Funkfilter

Sie können wählen, was Ihr Bedarf ist, oder Sie können unserem Team Ihren Bedarf mitteilen, um eine Empfehlung zu erhalten.

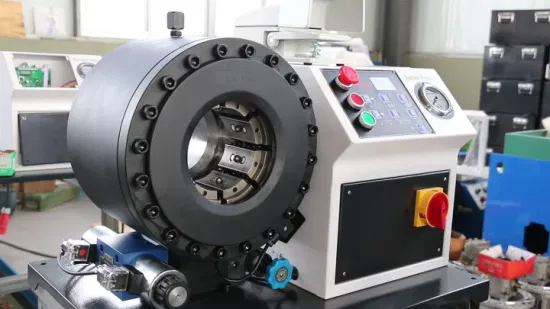

Granulat-Schneide-/Stanzmesser:

Das horizontale Schneidsystem der neuen Technologie umfasst die Formplatte mit Löchern, den Wassersprühkanal und das Schneidsystem.

Das Formdesign richtet sich nach der Produktionskapazität der Maschine und der Materialflussfähigkeit. Der Durchmesser der Form und die Anzahl der Löcher sind veränderbar.

In Bezug auf die Planschneideposition übernehmen wir die neue Technologie aus Europa. Es handelt sich um ein horizontales Wasserringschneidverfahren, mit dem sowohl PE-PP-Kunststoffe geschnitten werden können. Der Wassersprühstrahl sorgt in der richtigen Position für eine schnelle Abkühlung des Granulats beim ersten Mal.

Durch die Frequenzsteuerung kann der Planschneider vollständig auf die Formplatte passen. Das luftbetriebene Endgerät stellt sicher, dass der gleiche Druck entsteht, während die Klingen die Formplatte berühren. Dies bedeutet, dass Sie unabhängig vom Kunststoffgehalt ein gleichmäßiges Granulat erhalten oder weniger.

Wasserkühlen:

Nach der Granulierung fallen die heißen Pellets sofort in den Wasserkühltank. Durch die richtige Wassertemperatur wird das Granulat im besten Zustand gekühlt. Normalerweise liegt die beste Temperatur zwischen 5 und 30 Grad. Um diesen Bereich beizubehalten, benötigen Sie einen Wasserkühlkühler oder einen Wasserkühlturm, um das Wasser abzukühlen.

Je nach Granuliermaschine können Sie den passenden wassergekühlten Kühler in verschiedenen Modellen auswählen. Es ist 20 PS, 30 PS, 50 PS, 60 PS, 100 PS usw.

Trocknen von Kunststoffgranulat

Nach dem Abkühlen mit Wasser müssen wir die Pellets in kurzer Zeit trocknen. Hier haben wir zwei Arbeitsschritte, um sicherzustellen, dass das endgültige Granulat zu 100 % trocken und fest ist.

Der erste ist ein vertikaler Kunststoff-Dörrapparat, der mit einer Hochgeschwindigkeitsrotation von 1200 U/min arbeitet und durch die sich schnell bewegenden Klingen im Inneren eine Kraft zum Trocknen der Pellets erzeugt.

Die zweite Option ist der Vibrationssiebtrockner. Er dient nicht nur der Trocknung der Kunststoffe, sondern auch der Auswahl der besten Schleifengranulate. Es kann größere Blöcke und kleine Pulver trocknen und aussortieren. Es werden nur die benötigten Granulat-/Pelletsgrößen ausgewählt.

Elektrizität

Wie wir wissen, ist die Elektrik das Herzstück der gesamten Produktionslinie. Um eine stabil laufende Maschine herzustellen, entscheidet sich das Retech-Team immer für die Zusammenarbeit mit weltweit bekannten Marken-Elektrikern wie Siemens, ABB, RKC usw.

Wir liefern:

Abfälle aus gebrauchten Plastikwaschmaschinen:

Produktionslinie für Kunststoff-PP-PE-Folienwaschmaschinen

Waschstraße für PET-Flaschen aus Kunststoff

Kunststoff-HDPE-PP-Flaschenrohre aus starrem Kunststoff zum Waschen und Recycling

Pelletiermaschinen für das Recycling von Plastikfolienbeuteln:

PP-PE-Verpackungsfoliengranulations-Pelletierlinie

Granuliermaschine aus PP-Bast-Gewebe, Vliesgarn, Faserstoff, Seide

HDPE-LDPE-Mehrschichtfolien-Recycling-Granulieranlage mit Entgasung

T-Shrit Bags Recyclingmaschine Pelletierungslinie

Müllsackverdichter-Pelletiermaschinenanlage

Bodenversiegelte Beutel. Schneid- und Recycling-Pelletierlinie

Spritzguss-/Blasformabfall-Recyclingmaschine für starre Kunststoffe

360°-Leistungen:

Kundenanforderungen →Plan entworfen →vom Kunden bestätigt →Auftrag fixiert →Fertigung →Testlauf in unserem Werk →vom Kunden bestätigt →versand →Ingenieur im Ausland verfügbar →lebenslange After-Sales-Services

Contacts:RETECH Machinery is an experienced and professional manufacturing for series plastic washing recycling machine/ plastic granulating recycling machine including PET bottle recycling machines, PE PP film recycling machines, plastic PE PP PS ABS PET PC PVC LD HD LLD BOPP granulating line, water treatment for the waste water from washing line, and auxiliary equipment for plastic recycling....If you are interesting more details of our products, please contact with us no hesitation!plasticmachine.en.made-in-china.com

Prev: Längsschneidemaschine für große Breiten von PP/PE-Geweberollen zu kleineren Rollen

Nächste: eine preisgünstige Maschine zur Herstellung von Vliesstoffbeuteln

Unser Kontakt